- RiffReporter /

- Technik /

Kreislaufwirtschaft: Forschende wollen Latex-Matratzen recyceln und so Erdöl einsparen

Recycling statt Verbrennung: Forschung ermöglicht neues Leben für alte Matratzen

Als ein Schritt in Richtung Kreislaufwirtschaft sollen entsorgte Latex-Matratzen Rohöl ersetzen

Die Prinzessin auf der Erbse wäre beeindruckt – vielleicht aber auch etwas angeekelt: Hier in Erftstadt, in einer Lagerhalle aus Beton, stapeln sich Hunderte, vielleicht Tausende Matratzen. Doch während im Märchen ganz unten eine Erbse liegt, rennt hier eine streunende Katze über das riesige Matratzengebirge. Die Matratzen stammen aus dem Sperrmüll, gesammelt und mit einem Greifbagger aussortiert vom Entsorger Remondis. Etwa 1,5 Millionen Matratzen werfen allein die Menschen in Deutschland jährlich weg, schätzt der Fachverband Matratzen-Industrie basierend auf Verkaufszahlen und der Lebensdauer seiner Produkte. Eine Analyse im Auftrag des Umweltbundesamtes kalkulierte 2020 sogar, dass es 2017 225.000 Tonnen waren, die hierzulande im Sperrmüll landeten, was eher sechs bis acht Millionen Exemplaren entspricht. In jedem Fall kommt eine Menge Müll zusammen – oder ist das womöglich gar kein Müll?

Bislang geringe stoffliche Nutzung von Matratzen

Aktuell enden etwa 45 Prozent aller entsorgten Matratzen in der Europäischen Union auf Deponien, 35 Prozent werden „thermisch verwertet“, sprich: zur Energiegewinnung verbrannt. Eine stoffliche Verwertung bildet eher die Ausnahme, wie bei vielen anderen Reststoffen. Je nach Matratzen-Typ unterscheiden sich die Schritte in der Verwertungskette. Remondis entfernt etwa das Metall aus Federkernmatratzen und verkauft es an Schrotthändler. Bei Matratzen aus Polyurethan erfolgt in geringem Maß ein Downcycling zur Weiternutzung in der Dämmstoffherstellung. Taschenfederkernmatratzen und solche mit Memoryschaum-Auflage landen jedoch aus technischen Gründen direkt in der Verbrennung: Die unterschiedlichen Materialien lassen sich nicht trennen, dafür bräuchte es ein Recycling-optimiertes Produktdesign. Für ausgemusterte Latex-Matratzen – immerhin rund zehn Prozent aller Matratzen – gibt es bislang ebenfalls kein Konzept, um den Kunststoff weiterzunutzen. An dieser Stelle kommt ein Ort ins Spiel, der sich kaum stärker vom Entsorgungszentrum in Erftstadt unterscheiden könnte. Es handelt sich um das altehrwürdige Bergbaugebäude der RWTH Aachen, das zweitälteste Bauwerk der 1870 gegründeten Universität. Zwei mächtige Säulen aus Sandstein stützen das Portal des Haupteingangs. Innen sieht es nach einer Installation des Künstlers Christo aus – alles ist weiß verhüllt, denn die Universität lässt das Gebäude derzeit sanieren.

Das Ziel: chemisches Recycling für Latex-Matratzen

So kommt es, dass Fabian Roemer einerseits durch alte Labore mit roten Bodenfliesen und überholt anmutenden Abzügen führt, andererseits aber einen gemütlich und modern ausgestatteten Besprechungsraum nutzt, um eine Idee zu präsentieren: das Projekt REFOAM. Roemer forscht an der RWTH Aachen im Bereich „Thermoprozesse und Emissionsminderung in der Entsorgungs- und Recyclingwirtschaft“. 14 wissenschaftliche Mitarbeiter:innen und 21 Hilfswissenschaftler:innen aus den Bereichen Maschinenbau, Ingenieurswesen, Chemie und Biotechnologie arbeiten hier.

Gemeinsam mit Oberingenieur Dr. Kevin Carl und weiteren Partnern inner- und außerhalb der Universität hat Roemer als Experte für chemisches Recycling vor zu prüfen, ob es nicht bessere Lösungen für das Lebensende von Latex-Matratzen geben könnte, als sie zu verbrennen. Das Institut bietet mit gut ausgestatteten Laboren und außergewöhnlichem Technikum alle nötigen Forschungs- und Entwicklungsanlagen für diese Aufgabe. „Wir sind eine Truppe Idealist:innen“, beschreibt Carl die Arbeitsgruppe, „uns geht es darum, mit Unternehmen zusammen nachhaltige Lösungen in den Markt zu bringen, um einen ökologischen Impact zu haben.“ Carl sieht gleich zwei wichtige Gründe, Latexmatratzen zu recyceln: Jene aus Synthese-Latex basieren auf Erdöl. Für Matratzen aus Natur-Latex wiederum gilt, dass dieses aus Kautschukpflanzen gewonnene Material knapp und daher als kritischer Rohstoff eingestuft ist. Je mehr Latex im Kreis geführt werden kann, desto weniger Latex muss neu aus klimaschädlichem Erdöl oder den begrenzt vorhandenen Kautschukpflanzen hergestellt werden. Und natürlich wird weniger CO2 freigesetzt.

Schwierige Sortierung des Matratzenmülls

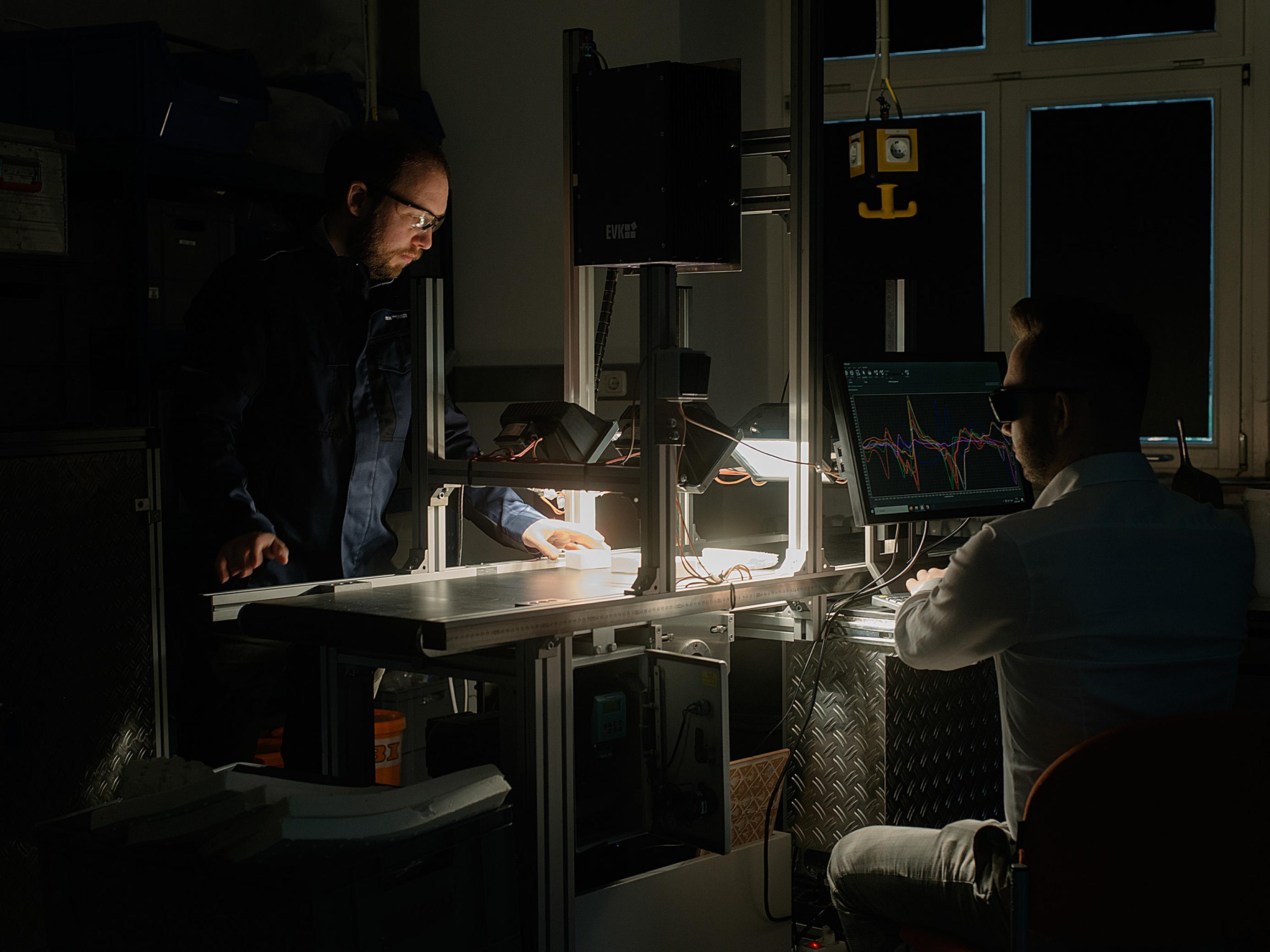

Die erste Herausforderung für ein Recycling wartet bereits ganz am Anfang: Aktuell ist es so, dass Remondis die Latex-Matratzen aus dem Berg an Matratzen händisch heraussucht. Die Aachener Forscherinnen und Forscher wollen eine sensorbasierte Sortierung entwickeln, die sich am Fließband einsetzen lässt. Im Laufe des Projekts soll eine Pilotanlage in Erftstadt entstehen, die „signifikante Mengen“ Matratzen automatisiert sortiert. Dabei können die Aachener Forscher:innen auf Vorerfahrungen des Lehrstuhls für Anthropogene Stoffkreisläufe bauen, Kunststoffe aus dem Gelben Sack sortenrein zu trennen. Post-Doc Nils Kroell nutzt dort Nahinfrarotsensoren, die anhand der Reflexion unterscheiden, ob eine Matratze aus PU-Schaum, Latex oder einem anderen Material besteht. Kommt das Mittelinfrarotspektrum hinzu, erfasst der Sensor sogar das Alter einer Matratze und Nebenbestandteile wie Flammschutzmittel. Möglich wird das durch eine KI-gestützte Mustererkennung. „Mit unseren bisherigen Matratzenproben aus Produktionsabfällen gelingt das gut“, berichtet Carl von Vorexperimenten.

Skeptischer macht ihn die Aufgabe, die KI auf stark verschmutzte Matratzen aus dem Sperrmüll zu trainieren. Dreck von anderem Müll, Schweiß und weiteren Körperflüssigkeiten oder auch Bettwanzen, erschweren die automatische Analyse. „Letztere sind übrigens mit ein Grund, weshalb die Latex-Matratzen nicht mechanisch recycelt werden – das können die Tierchen schon mal überleben“, erläutert Carl. Ein weiterer Grund sind Weichmacher aus alten Matratzen: Bei einem mechanischen Recycling blieben sie im Kreislauf. Thermisch ist es möglich, sie zu zerstören.

Latex muss hoch erhitzt werden, um Rohstoffe zurückzugewinnen

Liegen die Latex-Matratzen erst einmal sortiert vor, sieht der Projektplan vor, sie zu pelletieren, um sie besser über Förderschnecken transportieren zu können. Der Kunststoff wird dazu erhitzt und zähflüssig durch eine rotierende Scheibe gepresst. Dabei wird das ursprünglich sehr luftige Material komprimiert und in kleine Stücke gezogen. Anschließend wollen die Forscher:innen die Pellets pyrolysieren, also unter Ausschluss von Sauerstoff auf mehrere Hundert Grad erhitzen. Dabei entstehen ein fester Rückstand, Gas und ein Kondensat, ein je nach Temperatur gelbliches oder bräunliches Öl. Der Rückstand, das sogenannte Pyrolysekoks, macht Vorversuchen zufolge etwa zehn Massenprozent aus. Als Wertstoff findet sich darin Zink, das sich zurückgewinnen lässt. Das Gas aus Stickstoff, Wasserstoff, Kohlenmonoxid und kleineren Kohlenwasserstoffen lässt sich zur Energiegewinnung verbrennen und direkt nutzen, um den Pyrolyseprozess zu heizen.

75 Prozent der Matratze wie Rohöl nutzbar

Interessant ist das Öl, das je nach Prozessbedingungen rund 75 Prozent der Masse der einstigen Matratze ausmacht. Weil die Pyrolyse die ursprünglich langen Molekülketten in unterschiedliche Längen zerbricht, enthält das Öl weit über tausend unterschiedliche Verbindungen. Eine Aufgabe des Projekts besteht darin herauszufinden, welche das sind und in welcher Menge sie bei welcher Temperatur entstehen. Dazu nutzen die Forscher kleine Probenmengen, die sie in Keramiktiegeln auf eine Thermowaage geben. So können sie messen, welches Gewicht bei welcher Temperatur verloren geht, während ein Infrarot-Gasanalysator erfasst, welche Stoffe in die Gasphase übergehen. „Wir brauchen eine Massen- und Elementarbilanzierung von Kondensat, Koks und Gas, damit wir wissen, was wir bei der Skalierung tun müssen“, erklärt Roemer. Wie schnell sollte welche Temperatur erreicht und wie lange sollte sie gehalten werden, um das optimale Produkt und wenig Schadstoffe zu erzeugen?

Schon jetzt ist klar, dass zu hohe Temperaturen dazu führen, dass sich Fluorsalze zersetzen und problematische Fluorkohlenwasserstoffe entstehen. Bei noch höheren Temperaturen sublimiert Zink und landet im Öl – das sich dann selbst entzünden könnte. Sinnvoll könnte es hingegen sein, früh im Prozess Schwefel zu entfernen, denn landet der im Öl, lässt er Metalle rosten und könnte etwa in Kraftstoffen Probleme bei Autokatalysatoren bereiten oder Kunststoffe verfärben. Langfristig wäre denkbar, hinreichend hoch konzentrierte Wertstoffe direkt aus dem Öl abzutrennen. Zunächst aber würde das Pyrolyseöl dem Rohöl beigemischt und in etablierten Raffinerieprozessen mitverarbeitet. „Wenn wir in den Mix 20 Prozent Pyrolyseöl reingeben, ersetzen wir damit 20 Prozent Erdöl“, sagt Carl. „In der Branche wollen alle nachhaltige Alternativen zu Rohöl, aber so viel Angebot gibt es gar nicht“, weiß der Oberingenieur.

Zahlreiche praktische Herausforderungen

Eine spannende Herausforderung sieht Carl darin, zwei ganz unterschiedliche Welten zusammenzuführen: „Wenn Verwerter von Verunreinigungen sprechen, denken sie an Größenordnungen im Prozentbereich. Bei den Prozessen in Chemieunternehmen stören aber bereits Werte im Promillebereich.“ Der Rohstoff Erdöl weist meist vergleichbare Eigenschaften auf. „Aber im Abfall kann alles drin sein, zusätzlich gibt es saisonale und lokale Schwankungen der Zusammensetzung“, sagt Carl.

Doch selbst wenn es gelingt, in den kommenden vier Jahren des Projekts einen Prozess zu entwickeln, der von der Sortierung bis zur Extraktion des Pyrolyseöls reicht, ist das keine Erfolgsgarantie. „Der Prozess muss wirtschaftlich sein“, weiß Roemer. „Je besser wir den Prozess entwickeln, desto größer ist die Wertschöpfung und damit die Bereitschaft der Unternehmen, in die nötigen Anlagen zu investieren.“

Wie ökologisch ist die stoffliche Wiederverwertung?

Und noch eine letzte Hürde muss der Prozess nehmen: „Für uns ist es ganz wichtig, am Ende eine Lebenszyklusanalyse durchzuführen“, betont Carl: „Ist das, was wir entwickeln, wirklich besser als weiter Polymere aus Erdöl herzustellen, alte Matratzen zu verbrennen und die CO2-Emissionen dabei abzuscheiden, um das Gas als Rohstoff zu nutzen?“ Daran müsse sich das Projekt messen lassen. „Wir hatten schon einen Fall, in dem wir durch einen Recyclingprozess aus einer Schadstofffraktion drei gemacht haben“, erinnert sich der Oberingenieur. „Da war Verbrennen ökologisch sinnvoller.“ Dieser Beitrag entstand mit Unterstützung der Volkswagenstiftung.